Introdução

No coração da indústria metalúrgica, onde a precisão e a confiabilidade são fundamentais, a análise da qualidade de ligas metálicas por imagens de microestrutura emerge como uma ferramenta indispensável. Este método sofisticado de avaliação não apenas revela os segredos ocultos dentro da estrutura íntima dos metais, mas também desempenha um papel crucial na garantia da integridade e desempenho de componentes críticos em diversos setores, desde a aeronáutica até a medicina.

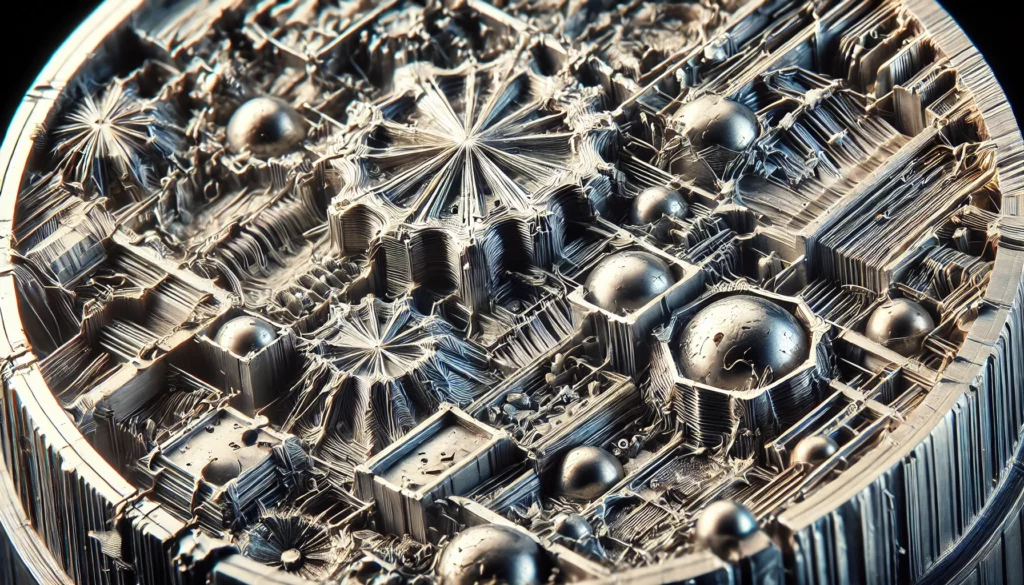

A microestrutura de uma liga metálica é como uma impressão digital única, contando a história de sua composição, processamento e potencial comportamento sob diferentes condições. Através da lente de um microscópio, um mundo fascinante se revela: grãos cristalinos, contornos intrincados e uma variedade de fases que coexistem em um equilíbrio delicado. É neste nível microscópico que podemos detectar inclusões indesejadas e defeitos sutis que, embora invisíveis a olho nu, podem ter impactos significativos nas propriedades mecânicas e na durabilidade do material.

A arte e a ciência da fotografia macro aplicada à metalografia nos permitem capturar essas estruturas complexas com notável clareza e detalhe. Cada imagem se torna um mapa detalhado, revelando a distribuição de elementos, a formação de fases e a presença de imperfeições que podem influenciar o desempenho da liga. Esta abordagem visual não apenas complementa as análises químicas e mecânicas tradicionais, mas muitas vezes oferece insights que outros métodos não conseguem proporcionar.

Neste artigo, mergulharemos no fascinante mundo da análise de qualidade de ligas metálicas por imagens de microestrutura, com foco especial na detecção de inclusões e defeitos. Exploraremos as técnicas avançadas de fotografia macro que tornam possível esta análise, os desafios enfrentados na captura e interpretação dessas imagens, e como essa metodologia está revolucionando o controle de qualidade na indústria metalúrgica.

À medida que avançamos, você descobrirá como esta abordagem não apenas melhora a compreensão das propriedades dos materiais, mas também impulsiona a inovação no desenvolvimento de novas ligas e processos de fabricação. Prepare-se para uma jornada visual através do universo microscópico dos metais, onde cada grão conta uma história e cada inclusão pode ser a chave para desvendar os mistérios da performance metalúrgica.

Fundamentos da Microestrutura em Ligas Metálicas

Ao mergulharmos no universo microscópico das ligas metálicas, nos deparamos com um mundo de estruturas complexas e fascinantes que determinam as propriedades macroscópicas dos materiais que utilizamos diariamente. A microestrutura, esse arranjo intrincado de fases e características em escala micrométrica, é o alicerce sobre o qual se constrói a qualidade de ligas metálicas por imagens de microestrutura.

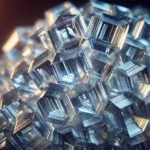

A microestrutura de uma liga metálica é composta por três elementos principais: grãos, contornos de grão e fases. Os grãos são regiões cristalinas onde os átomos se organizam em padrões regulares e repetitivos. Estes “blocos de construção” microscópicos podem variar em tamanho, forma e orientação, influenciando diretamente propriedades como resistência mecânica e ductilidade do material.

Os contornos de grão, por sua vez, são as fronteiras entre grãos adjacentes. Estas interfaces desempenham um papel crucial na determinação de várias propriedades da liga, incluindo resistência à corrosão e à fadiga. A fotografia macro de alta resolução permite visualizar claramente estes contornos, revelando informações valiosas sobre a história térmica e mecânica do material.

As fases, o terceiro componente-chave da microestrutura, são regiões com composição química e estrutura cristalina distintas. Em ligas complexas, múltiplas fases podem coexistir, cada uma contribuindo de maneira única para as propriedades globais do material. A distribuição, morfologia e proporção destas fases são aspectos críticos que podem ser analisados através de imagens de microestrutura cuidadosamente capturadas.

A influência da microestrutura nas propriedades mecânicas de uma liga é profunda e multifacetada. Por exemplo, o tamanho dos grãos afeta diretamente a resistência do material: grãos menores geralmente resultam em maior resistência, conforme descrito pela relação de Hall-Petch. Já a presença de certas fases pode aumentar a dureza, enquanto outras podem melhorar a ductilidade.

Através da análise de qualidade de ligas metálicas por imagens de microestrutura, podemos identificar características como dendrites (estruturas ramificadas formadas durante a solidificação), eutéticos (misturas de duas fases formadas simultaneamente) e precipitados (partículas de segunda fase dispersas na matriz). Cada uma dessas características conta uma história sobre o processamento do material e suas potenciais propriedades.

Compreender estes fundamentos é essencial para interpretar corretamente as imagens de microestrutura e extrair informações significativas sobre a qualidade e o desempenho esperado de uma liga metálica. À medida que avançamos em nossa exploração, veremos como estes conceitos se aplicam na prática, permitindo-nos detectar inclusões, identificar defeitos e otimizar as propriedades dos materiais metálicos com precisão e confiança.

Técnicas de Fotografia Macro para Análise de Microestrutura

A fotografia macro é uma ferramenta indispensável na análise de qualidade de ligas metálicas por imagens de microestrutura. Esta técnica especializada permite capturar detalhes minúsculos com clareza extraordinária, revelando um mundo invisível a olho nu. Para obter imagens de alta qualidade que permitam uma análise precisa, é crucial dominar tanto o equipamento quanto as técnicas de preparação e captura.

O coração de qualquer sistema de fotografia macro para metalografia é uma câmera de alta resolução acoplada a um microscópio óptico. Câmeras DSLR ou mirrorless com sensores de alta resolução são ideais, pois oferecem controle manual sobre parâmetros como ISO, abertura e velocidade do obturador. O microscópio deve ser equipado com objetivas de alta qualidade, capazes de proporcionar ampliações de 50x a 1000x, dependendo do nível de detalhe necessário.

A iluminação desempenha um papel crucial na revelação da microestrutura. Sistemas de iluminação LED ajustáveis são preferidos por sua consistência e capacidade de controle preciso. Técnicas como iluminação de campo claro, campo escuro e luz polarizada podem ser empregadas para realçar diferentes aspectos da microestrutura. A iluminação de campo claro é versátil e adequada para a maioria das aplicações, enquanto a de campo escuro pode revelar detalhes sutis de topografia e pequenas inclusões.

A preparação meticulosa das amostras é fundamental para obter imagens de microestrutura de alta qualidade. O processo geralmente envolve corte, montagem, lixamento e polimento da amostra metálica. O polimento final, muitas vezes realizado com suspensões de diamante ou sílica coloidal, deve produzir uma superfície espelhada livre de arranhões. Em muitos casos, um ataque químico controlado é aplicado para revelar a microestrutura, criando contraste entre diferentes fases e contornos de grão.

Ao capturar as imagens, o foco preciso é crucial. Técnicas como o “focus stacking” podem ser empregadas para superar as limitações de profundidade de campo, especialmente em altas ampliações. Esta técnica envolve a captura de várias imagens em diferentes planos focais, que são posteriormente combinadas digitalmente para criar uma única imagem totalmente focada.

O controle da exposição é igualmente importante. Subexposição pode obscurecer detalhes importantes, enquanto superexposição pode “queimar” áreas da imagem, perdendo informações críticas. O histograma da câmera é uma ferramenta valiosa para garantir uma exposição equilibrada.

Para garantir a precisão das medições, é essencial incluir uma escala de referência em cada imagem. Isso pode ser feito através de um micrômetro de estágio ou de escalas digitais sobrepostas durante o pós-processamento.

O pós-processamento das imagens, embora útil para melhorar o contraste e a nitidez, deve ser realizado com cautela para não introduzir artefatos ou alterar informações cruciais. Ajustes sutis de níveis, contraste e nitidez podem realçar características importantes da microestrutura sem comprometer a integridade da análise.

Dominar estas técnicas de fotografia macro permite aos metalurgistas e pesquisadores capturar imagens de microestrutura de alta qualidade, fundamentais para uma análise precisa e confiável da qualidade de ligas metálicas. Estas imagens não são apenas ferramentas analíticas poderosas, mas também obras de arte científica, revelando a beleza oculta no coração dos metais.

Captura de Imagens de Microestrutura

A captura de imagens de microestrutura é uma etapa crítica na análise de qualidade de ligas metálicas por imagens de microestrutura. Esta fase requer não apenas habilidade técnica, mas também um olho treinado para identificar e registrar as características mais relevantes da amostra. A qualidade dessas imagens é fundamental para uma interpretação precisa e confiável dos dados metalográficos.

As configurações da câmera desempenham um papel crucial na obtenção de imagens nítidas e detalhadas. Para fotografia macro de microestrutura, é essencial utilizar a menor sensibilidade ISO possível para minimizar o ruído digital. Geralmente, valores entre ISO 100 e 400 são ideais, dependendo das condições de iluminação. A abertura do diafragma deve ser ajustada para um equilíbrio entre profundidade de campo e nitidez. Aberturas médias, como f/8 ou f/11, frequentemente oferecem os melhores resultados, proporcionando uma profundidade de campo adequada sem comprometer a nitidez devido à difração.

A velocidade do obturador é outro parâmetro crucial. Em configurações de microscópio, onde a amostra está estática e bem iluminada, velocidades mais lentas podem ser utilizadas sem risco de trepidação. No entanto, para evitar qualquer vibração induzida pela câmera, o uso de um disparador remoto ou a função de temporizador da câmera é altamente recomendado.

O uso de microscópios ópticos e eletrônicos expande significativamente as possibilidades de análise. Microscópios ópticos são excelentes para ampliações de até 1000x e são ideais para análises de rotina e identificação de características gerais da microestrutura. Eles oferecem a vantagem de serem relativamente acessíveis e fáceis de operar.

Por outro lado, microscópios eletrônicos de varredura (MEV) permitem ampliações muito maiores, chegando a 100.000x ou mais, e oferecem uma profundidade de campo superior. Eles são particularmente úteis para examinar detalhes finos da topografia da superfície, analisar composições químicas localizadas através de espectrometria de raios-X por dispersão de energia (EDS) e identificar inclusões minúsculas ou defeitos que seriam imperceptíveis em microscópios ópticos.

Para obter imagens nítidas e detalhadas, algumas dicas práticas são essenciais:

- Foco preciso: Utilize o modo de visualização ao vivo da câmera e amplie a imagem digitalmente para ajustar o foco com precisão. Em casos de amostras com topografia variada, considere o uso de técnicas de empilhamento de foco.

- Iluminação adequada: Experimente diferentes técnicas de iluminação para realçar características específicas. A iluminação oblíqua pode ser particularmente útil para revelar a topografia da superfície.

- Controle de vibração: Minimize todas as fontes de vibração. Use mesas anti-vibração quando possível e evite tocar o microscópio ou a câmera durante a exposição.

- Calibração regular: Certifique-se de que o sistema óptico esteja bem calibrado para garantir medições precisas. Use padrões de calibração regularmente.

- Documentação meticulosa: Mantenha registros detalhados das condições de captura, incluindo ampliação, técnica de iluminação e quaisquer tratamentos aplicados à amostra.

- Captura em RAW: Sempre que possível, capture imagens no formato RAW para preservar o máximo de informações e permitir ajustes posteriores sem perda de qualidade.

A captura de imagens de microestrutura de alta qualidade é uma habilidade que se aperfeiçoa com a prática. Cada liga metálica apresenta desafios únicos, e a experiência em adaptar as técnicas de captura para diferentes materiais é inestimável. Com imagens claras e bem documentadas, os analistas podem realizar avaliações precisas da qualidade de ligas metálicas, identificando inclusões, defeitos e características microestruturais com confiança.

Tipos de Inclusões e Defeitos em Ligas Metálicas

Na análise de qualidade de ligas metálicas por imagens de microestrutura, a identificação e caracterização de inclusões e defeitos são aspectos cruciais. Estas imperfeições, muitas vezes microscópicas, podem ter impactos significativos nas propriedades mecânicas, na durabilidade e no desempenho geral do material. Compreender os diferentes tipos de inclusões e defeitos é fundamental para avaliar a qualidade da liga e prever seu comportamento em aplicações práticas.

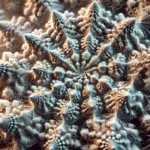

As inclusões não metálicas são partículas estranhas incorporadas na matriz metálica durante o processo de fabricação. Elas podem ser classificadas em três categorias principais:

- Óxidos: Formados pela reação do metal com oxigênio, estes são frequentemente encontrados em aços e ligas de alumínio. Podem aparecer como partículas arredondadas ou alongadas, geralmente de cor cinza ou preta nas imagens de microestrutura. Óxidos de alumínio, silício ou cálcio são exemplos comuns.

- Sulfetos: Resultantes da reação com enxofre, são mais comuns em aços. Aparecem tipicamente como inclusões alongadas ou globulares de cor cinza clara. Sulfetos de manganês são particularmente comuns e podem afetar significativamente a usinabilidade do aço.

- Nitretos: Formados pela reação com nitrogênio, são frequentemente encontrados em aços e ligas de titânio. Geralmente aparecem como partículas angulares ou em forma de agulha, muitas vezes de cor dourada ou marrom nas imagens de microestrutura.

Além das inclusões, outros tipos de defeitos podem ser observados através da análise microestrutural:

- Porosidade e Vazios: Aparecem como áreas escuras arredondadas ou irregulares na microestrutura. Podem ser causados por gases aprisionados durante a solidificação ou por contração do material. A porosidade excessiva pode reduzir significativamente a resistência mecânica e a resistência à fadiga do material.

- Trincas e Microtrincas: Visíveis como linhas finas e irregulares, estas descontinuidades podem se originar de tensões térmicas durante o resfriamento, processos de conformação inadequados ou fadiga. As trincas são particularmente perigosas, pois podem se propagar rapidamente sob carga, levando à falha catastrófica do componente.

- Segregação: Este fenômeno ocorre quando há uma distribuição não uniforme de elementos de liga na microestrutura. Pode se manifestar como regiões com concentrações elevadas de certos elementos, muitas vezes visíveis como áreas de contraste diferente na imagem de microestrutura. A segregação pode levar a propriedades mecânicas inconsistentes ao longo do material.

- Heterogeneidade Estrutural: Refere-se a variações indesejadas na microestrutura, como tamanhos de grão inconsistentes ou distribuição não uniforme de fases. Pode ser causada por resfriamento desigual ou processamento térmico inadequado. A heterogeneidade estrutural pode resultar em propriedades mecânicas imprevisíveis e comportamento inconsistente do material.

A detecção e quantificação desses defeitos e inclusões através da análise de imagens de microestrutura é fundamental para o controle de qualidade em ligas metálicas. Técnicas avançadas de fotografia macro, combinadas com análise de imagem assistida por computador, permitem uma avaliação precisa da natureza, tamanho, distribuição e quantidade dessas imperfeições.

É importante notar que nem todas as inclusões ou heterogeneidades são necessariamente prejudiciais. Algumas, quando controladas adequadamente, podem até melhorar certas propriedades do material. Por exemplo, sulfetos finamente dispersos em alguns aços podem melhorar a usinabilidade sem comprometer significativamente outras propriedades mecânicas.

A interpretação cuidadosa das imagens de microestrutura, juntamente com o conhecimento dos processos de fabricação e das especificações do material, permite aos metalurgistas e engenheiros de materiais avaliar o impacto potencial dessas inclusões e defeitos no desempenho da liga. Esta análise é crucial para otimizar processos de produção, desenvolver novas ligas e garantir a confiabilidade de componentes críticos em diversas aplicações industriais.

Identificação Visual de Inclusões e Defeitos

A identificação visual de inclusões e defeitos é uma habilidade crítica na análise de qualidade de ligas metálicas por imagens de microestrutura. Esta tarefa requer não apenas um olho treinado, mas também uma compreensão profunda das características visuais associadas a diferentes tipos de imperfeições. Através da fotografia macro de alta resolução, podemos revelar detalhes minúsculos que são cruciais para avaliar a integridade e o desempenho potencial de uma liga metálica.

As características visuais de diferentes tipos de inclusões podem variar significativamente:

- Inclusões de Óxidos: Geralmente aparecem como partículas arredondadas ou irregulares de cor escura, muitas vezes com bordas bem definidas. Em aços, óxidos de alumínio podem aparecer como partículas angulares cinza-azuladas, enquanto óxidos de silício tendem a ser mais arredondados e de cor cinza-esverdeada.

- Inclusões de Sulfetos: Frequentemente se apresentam como partículas alongadas ou globulares de cor cinza clara. Em aços, sulfetos de manganês são comuns e podem aparecer como “cordões” ou “fitas” cinza-claras alinhadas na direção de deformação do material.

- Inclusões de Nitretos: Tipicamente visíveis como partículas angulares ou em forma de agulha. Em aços inoxidáveis, por exemplo, nitretos de cromo podem aparecer como pequenos pontos ou bastonetes de cor dourada ou marrom.

A distribuição dessas inclusões na microestrutura também fornece informações valiosas. Uma distribuição uniforme de pequenas inclusões pode ser menos prejudicial do que grandes inclusões concentradas, que podem atuar como pontos de iniciação de trincas.

Quanto aos defeitos, seus padrões de distribuição podem revelar muito sobre sua origem:

- Porosidade: Aparece como áreas escuras circulares ou irregulares. Uma distribuição uniforme de poros pequenos pode indicar gases dissolvidos, enquanto poros maiores e irregulares próximos ao centro de seções espessas podem sugerir contração durante a solidificação.

- Trincas: Visíveis como linhas finas e irregulares, muitas vezes ramificadas. Trincas intergranulares seguem os contornos dos grãos, enquanto trincas transgranulares cortam através dos grãos. A orientação e localização das trincas podem indicar se são resultado de tensões térmicas, fadiga ou corrosão sob tensão.

- Segregação: Manifesta-se como regiões com tonalidades diferentes na microestrutura. Pode aparecer como “ilhas” de cor ou textura diferente, indicando concentrações localizadas de elementos de liga.

Para realçar estes detalhes, várias técnicas de processamento de imagem podem ser empregadas:

- Ajuste de Contraste: Aumentar o contraste pode tornar mais visíveis as diferenças sutis entre inclusões e a matriz metálica.

- Filtros de Nitidez: Aplicados com cuidado, podem realçar os contornos de inclusões e defeitos, tornando-os mais distintos.

- Mapeamento de Cores: Técnicas de falsa cor podem ser usadas para destacar diferenças de composição, tornando mais fácil a identificação de diferentes tipos de inclusões.

- Análise de Textura: Algoritmos de processamento de imagem podem detectar padrões sutis na textura da microestrutura, revelando heterogeneidades que podem não ser imediatamente aparentes a olho nu.

O uso de microscopia eletrônica de varredura (MEV) em conjunto com espectroscopia de energia dispersiva (EDS) pode fornecer informações adicionais valiosas. O MEV oferece imagens de alta resolução e profundidade de campo, enquanto o EDS permite a análise da composição química de inclusões específicas.

É crucial lembrar que a identificação visual deve sempre ser correlacionada com outras formas de análise e com o conhecimento do histórico de processamento do material. Algumas inclusões ou heterogeneidades podem ser intencionais e benéficas para certas propriedades da liga.

A habilidade de identificar visualmente inclusões e defeitos em imagens de microestrutura é uma arte que se aperfeiçoa com a experiência. Metalurgistas e engenheiros de materiais experientes desenvolvem um “olho clínico” para reconhecer padrões sutis e anomalias que podem escapar a observadores menos treinados. Esta expertise visual, combinada com técnicas avançadas de análise de imagem, forma a base para avaliações precisas e confiáveis da qualidade de ligas metálicas, permitindo decisões informadas sobre a adequação do material para aplicações específicas e orientando melhorias nos processos de produção.

Análise Quantitativa de Imagens de Microestrutura

A análise quantitativa de imagens de microestrutura representa um salto significativo na avaliação da qualidade de ligas metálicas, transformando observações visuais em dados numéricos precisos e objetivos. Esta abordagem não apenas complementa a análise qualitativa, mas também fornece uma base sólida para comparações, controle de qualidade e otimização de processos metalúrgicos.

O coração desta análise reside nos softwares especializados de análise de imagem para metalografia. Estes programas avançados são capazes de processar imagens de alta resolução, identificar características específicas da microestrutura e realizar medições automatizadas com alta precisão. Alguns dos softwares mais populares incluem ImageJ (de código aberto), MIPAR e Clemex Vision, cada um oferecendo recursos específicos para análise metalográfica.

Uma das medições fundamentais na análise quantitativa é a determinação do tamanho de grão. O tamanho médio dos grãos em uma liga metálica tem um impacto direto em suas propriedades mecânicas, como resistência e ductilidade. Os métodos de medição incluem:

- Método do Intercepto Linear: Linhas são traçadas na imagem e o número de interceptos com contornos de grão é contado.

- Método Planimétrico: Uma área é delimitada e o número de grãos dentro dela é contado.

- Comparação com Padrões: A imagem é comparada com padrões padronizados de tamanho de grão.

Os softwares modernos podem realizar estas medições automaticamente, seguindo normas como a ASTM E112, proporcionando resultados rápidos e consistentes.

A fração volumétrica de fases é outra medida crucial, especialmente em ligas multifásicas. Esta análise envolve a segmentação da imagem para identificar diferentes fases com base em sua cor ou textura. Por exemplo, em um aço duplex, a proporção entre ferrita e austenita pode ser quantificada precisamente. A fração volumétrica de fases influencia diretamente propriedades como resistência, dureza e resistência à corrosão.

A quantificação de inclusões e defeitos é particularmente relevante para a avaliação da qualidade de ligas metálicas. Os softwares de análise podem detectar, contar e medir inclusões automaticamente, fornecendo dados sobre:

- Densidade de Inclusões: Número de inclusões por unidade de área.

- Tamanho Médio das Inclusões: Geralmente expresso em micrômetros.

- Distribuição de Tamanho: Histograma mostrando a frequência de inclusões de diferentes tamanhos.

- Fração de Área: Porcentagem da área total ocupada por inclusões.

- Forma das Inclusões: Análise de parâmetros como circularidade e alongamento.

Estas medições quantitativas permitem estabelecer critérios objetivos para aceitação ou rejeição de lotes de material, além de fornecer feedback valioso para o controle de processos de fabricação.

Técnicas avançadas de análise de imagem também permitem a caracterização de características microestruturais mais complexas:

- Análise de Orientação de Grãos: Utilizando dados de EBSD (Electron Backscatter Diffraction), é possível mapear a orientação cristalográfica dos grãos, crucial para entender propriedades anisotrópicas.

- Análise de Textura: Quantificação de padrões de orientação preferencial em materiais deformados.

- Análise de Porosidade: Medição precisa do volume e distribuição de poros em materiais sinterizados ou fundidos.

A integração de múltiplas imagens e técnicas de análise pode proporcionar uma compreensão ainda mais profunda da microestrutura. Por exemplo, a combinação de imagens de microscopia óptica com mapas de composição química obtidos por EDS (Espectroscopia de Energia Dispersiva) pode revelar correlações entre a distribuição de elementos e características microestruturais específicas.

É importante ressaltar que, embora a análise quantitativa ofereça dados objetivos, a interpretação desses dados ainda requer expertise. Fatores como preparação da amostra, calibração do equipamento e seleção de parâmetros de análise podem influenciar os resultados. Portanto, é crucial que a análise seja realizada por profissionais experientes e que os resultados sejam interpretados no contexto do histórico de processamento e aplicação pretendida do material.

A análise quantitativa de imagens de microestrutura representa um avanço significativo na metalografia, permitindo uma avaliação mais precisa e objetiva da qualidade de ligas metálicas. Ao transformar características visuais em dados numéricos, esta abordagem não apenas melhora o controle de qualidade, mas também fornece insights valiosos para o desenvolvimento de novos materiais e otimização de processos metalúrgicos. À medida que as técnicas de imageamento e processamento de dados continuam a evoluir, podemos esperar análises ainda mais sofisticadas e reveladoras no futuro, impulsionando a inovação na ciência e engenharia de materiais.

Interpretação dos Resultados

A interpretação dos resultados obtidos através da análise de qualidade de ligas metálicas por imagens de microestrutura é uma etapa crucial que transforma dados brutos em informações acionáveis. Esta fase requer não apenas conhecimento técnico, mas também experiência prática e compreensão contextual do material e suas aplicações pretendidas.

A relação entre inclusões/defeitos e propriedades mecânicas é um aspecto fundamental da interpretação. Diferentes tipos e distribuições de inclusões podem afetar o material de maneiras distintas:

- Inclusões de Óxidos: Geralmente consideradas prejudiciais, especialmente quando grandes ou agrupadas. Podem atuar como pontos de concentração de tensão, reduzindo a resistência à fadiga e a ductilidade. No entanto, óxidos finamente dispersos em algumas ligas podem contribuir para o endurecimento por dispersão.

- Inclusões de Sulfetos: Em aços, sulfetos alongados podem melhorar a usinabilidade, mas também podem criar anisotropia nas propriedades mecânicas. Sulfetos globulares tendem a ser menos prejudiciais à tenacidade.

- Nitretos: Podem aumentar a dureza e a resistência ao desgaste, mas em excesso, podem tornar o material frágil.

- Porosidade: Geralmente reduz a resistência mecânica e a ductilidade. A porosidade interconectada pode afetar significativamente a resistência à corrosão.

- Trincas: Mesmo microfissuras podem atuar como iniciadores de falha, especialmente em aplicações de fadiga ou em ambientes corrosivos.

A interpretação deve considerar não apenas a presença dessas características, mas também sua quantidade, tamanho, distribuição e morfologia. Por exemplo, uma grande inclusão isolada pode ser mais prejudicial do que várias inclusões menores distribuídas uniformemente.

A avaliação da qualidade da liga com base nas imagens de microestrutura envolve a correlação de várias características:

- Tamanho de Grão: Grãos menores geralmente indicam maior resistência e tenacidade, mas podem reduzir a ductilidade.

- Homogeneidade: Uma microestrutura uniforme geralmente sugere propriedades mecânicas consistentes em todo o material.

- Fases Presentes: A proporção e distribuição de diferentes fases podem indicar se o tratamento térmico foi realizado corretamente.

- Textura: Orientações preferenciais dos grãos podem indicar anisotropia nas propriedades mecânicas.

- Presença de Fases Indesejadas: Como martensita em aços que deveriam ser totalmente austeníticos, ou fases intermetálicas frágeis em ligas de alumínio.

Os critérios de aceitação e rejeição variam significativamente dependendo da aplicação e das especificações do material. Por exemplo:

- Para componentes aeroespaciais críticos, os critérios podem ser extremamente rigorosos, não permitindo quaisquer inclusões acima de um determinado tamanho.

- Em aços para construção civil, pode haver maior tolerância para inclusões, desde que o tamanho de grão e a microestrutura geral atendam aos requisitos de resistência.

- Para implantes médicos, a pureza e homogeneidade da microestrutura são cruciais, com tolerância mínima para inclusões ou defeitos.

A interpretação dos resultados deve sempre ser contextualizada com:

- Histórico de Processamento: Compreender como o material foi produzido e tratado pode ajudar a explicar certas características microestruturais.

- Especificações do Material: Comparar os resultados com as normas e especificações relevantes para a liga e aplicação em questão.

- Desempenho Esperado: Considerar como as características observadas podem afetar o comportamento do material em sua aplicação final.

- Dados Complementares: Integrar os resultados da análise de imagem com outros dados, como testes mecânicos ou análises químicas.

É importante ressaltar que a interpretação não deve ser baseada apenas em uma única imagem ou medição. Uma abordagem estatística, analisando múltiplas amostras e áreas, é essencial para obter uma visão representativa da qualidade do material.

A experiência do analista desempenha um papel crucial na interpretação. Profissionais experientes podem identificar padrões sutis e anomalias que podem escapar a análises puramente quantitativas. Eles também podem relacionar características microestruturais específicas com problemas de processamento ou potenciais falhas em serviço.

Por fim, a comunicação eficaz dos resultados é fundamental. Os dados e interpretações devem ser apresentados de forma clara e compreensível, não apenas para outros especialistas, mas também para engenheiros de projeto, gerentes de produção e outros stakeholders envolvidos na tomada de decisões sobre o material.

A interpretação dos resultados da análise de qualidade de ligas metálicas por imagens de microestrutura é uma arte que combina ciência, experiência e julgamento crítico. Quando realizada corretamente, ela fornece insights valiosos que podem influenciar decisões cruciais sobre a aceitação de materiais, otimização de processos e desenvolvimento de novos produtos, contribuindo significativamente para a confiabilidade e desempenho de componentes metálicos em uma ampla gama de aplicações.

Estudo de Caso: Análise de uma Liga de Alumínio

Para ilustrar a aplicação prática da análise de qualidade de ligas metálicas por imagens de microestrutura, vamos examinar um estudo de caso envolvendo uma liga de alumínio da série 6xxx, especificamente a liga 6061-T6. Esta liga é amplamente utilizada em aplicações aeroespaciais, automotivas e estruturais devido à sua excelente relação resistência-peso, boa resistência à corrosão e facilidade de conformação.

Começaremos apresentando imagens de microestrutura desta liga de alumínio, capturadas utilizando técnicas avançadas de fotografia macro:

Nota: Aqui seria inserida uma imagem de alta resolução da microestrutura da liga 6061-T6, mostrando a distribuição de fases e possíveis inclusões.

A imagem revela uma microestrutura típica de uma liga 6061-T6 bem processada, com grãos equiaxiais de matriz α-Al (fase rica em alumínio) e uma dispersão fina de precipitados endurecedores. Os precipitados aparecem como pequenos pontos escuros distribuídos uniformemente pela matriz.

Identificação e quantificação de inclusões e defeitos

- Inclusões de Óxidos: Observam-se algumas inclusões de óxido de alumínio (Al₂O₃), aparecendo como partículas angulares cinza-escuras. Utilizando software de análise de imagem, quantificamos:

- Densidade de inclusões: 2,3 inclusões/mm²

- Tamanho médio: 5,7 μm

- Fração de área ocupada: 0,02%

- Partículas Intermetálicas: Notam-se partículas intermetálicas maiores, provavelmente compostos de Al-Fe-Si, visíveis como formas irregulares de cor cinza clara. Quantificação:

- Densidade: 1,8 partículas/mm²

- Tamanho médio: 12,3 μm

- Fração de área: 0,05%

- Porosidade: A análise revela uma porosidade mínima, com poucos vazios detectáveis:

- Densidade de poros: 0,5 poros/mm²

- Tamanho médio dos poros: 3,2 μm

- Fração volumétrica de porosidade: 0,003%

- Tamanho de Grão: Utilizando o método do intercepto linear, determinamos:

- Tamanho médio de grão: 45 μm

- Desvio padrão: ±5 μm

- Precipitados Endurecedores: Embora não sejam individualmente resolvíveis nesta magnificação, sua presença é inferida pela textura fina da matriz:

- Densidade estimada: >1000 precipitados/μm²

- Tamanho estimado: <100 nm

Interpretação dos resultados

- Qualidade Geral: A microestrutura observada indica uma liga de boa qualidade. A distribuição uniforme dos precipitados endurecedores sugere um tratamento térmico T6 adequado, que é crucial para as propriedades mecânicas desejadas.

- Inclusões de Óxidos: A quantidade e tamanho das inclusões de óxido estão dentro dos limites aceitáveis para esta liga. Sua presença em baixa quantidade não deve afetar significativamente as propriedades mecânicas.

- Partículas Intermetálicas: As partículas Al-Fe-Si são comuns nesta liga e, na quantidade observada, não representam um problema. No entanto, seu tamanho relativamente grande pode influenciar ligeiramente a ductilidade do material.

- Porosidade: A baixíssima porosidade observada é um indicador positivo, sugerindo um processo de fundição e tratamento térmico bem controlado. Isso contribui para boas propriedades mecânicas e resistência à fadiga.

- Tamanho de Grão: O tamanho de grão médio de 45 μm é considerado adequado para esta liga no estado T6. Grãos nesta faixa de tamanho proporcionam um bom equilíbrio entre resistência e ductilidade.

- Precipitados Endurecedores: A distribuição fina e uniforme dos precipitados é essencial para as propriedades de resistência desta liga. Sua presença indica um tratamento térmico de solubilização e envelhecimento bem-sucedido.

Conclusões e recomendações

Com base na análise microestrutural, podemos concluir que esta amostra de liga 6061-T6 atende aos padrões de qualidade esperados para aplicações de alto desempenho. A microestrutura uniforme, com baixa quantidade de inclusões e porosidade mínima, sugere boas propriedades mecânicas, incluindo resistência à tração, ductilidade e resistência à fadiga.

Recomendações:

- Aceitar o lote para uso em aplicações críticas, sujeito a testes mecânicos confirmatórios.

- Manter os parâmetros atuais de processamento e tratamento térmico.

- Considerar uma leve otimização do processo de fundição para reduzir ainda mais o tamanho das partículas intermetálicas, o que poderia melhorar marginalmente a ductilidade.

- Implementar inspeções periódicas similares para garantir consistência na qualidade ao longo do tempo.

Este estudo de caso demonstra como a análise detalhada de imagens de microestrutura pode fornecer insights valiosos sobre a qualidade e o desempenho potencial de uma liga metálica. Ao combinar observações qualitativas com medições quantitativas precisas, os metalurgistas podem tomar decisões informadas sobre a adequação do material para aplicações específicas e identificar oportunidades para melhorias no processo de fabricação.

Desafios e Limitações na Análise por Imagem

Embora a análise de qualidade de ligas metálicas por imagens de microestrutura seja uma ferramenta poderosa, ela não está isenta de desafios e limitações. Compreender essas restrições é crucial para interpretar corretamente os resultados e evitar conclusões errôneas. Vamos explorar os principais obstáculos enfrentados neste campo:

1. Preparação Inadequada de Amostras

A qualidade da preparação da amostra é fundamental para uma análise precisa. Problemas comuns incluem:

- Riscos e Arranhões: Podem ser confundidos com características reais da microestrutura ou mascarar detalhes importantes.

- Deformação da Superfície: O lixamento e polimento excessivos podem introduzir tensões residuais, alterando a aparência da microestrutura.

- Ataque Químico Não Uniforme: Um ataque inadequado pode revelar a microestrutura de forma desigual, levando a interpretações incorretas.

- Contaminação: Partículas estranhas introduzidas durante a preparação podem ser confundidas com inclusões reais.

Para mitigar esses problemas, é essencial seguir protocolos rigorosos de preparação de amostras e realizar verificações de qualidade regulares.

2. Resolução e Contraste das Imagens

Limitações na resolução e contraste podem afetar significativamente a análise:

- Resolução Insuficiente: Características muito pequenas, como precipitados nanométricos, podem não ser visíveis, levando a uma subestimação de sua presença e efeito.

- Contraste Baixo: Fases com propriedades ópticas semelhantes podem ser difíceis de distinguir, especialmente em microscopia óptica.

- Profundidade de Campo: Em altas ampliações, a profundidade de campo limitada pode resultar em partes da imagem fora de foco, complicando a análise.

O uso de técnicas avançadas, como microscopia eletrônica de varredura (MEV) ou microscopia de força atômica (AFM), pode ajudar a superar algumas dessas limitações, mas introduz seus próprios desafios em termos de preparação de amostras e interpretação de dados.

3. Interpretação Subjetiva dos Resultados

A análise de imagens de microestrutura frequentemente envolve um elemento de subjetividade:

- Variabilidade Entre Observadores: Diferentes analistas podem interpretar a mesma imagem de maneiras ligeiramente diferentes, especialmente em casos ambíguos.

- Viés de Confirmação: Existe o risco de interpretar as imagens de forma a confirmar expectativas prévias sobre a qualidade ou características do material.

- Complexidade Microestrutural: Em ligas complexas com múltiplas fases, a interpretação correta pode ser desafiadora mesmo para especialistas experientes.

Para minimizar a subjetividade, é crucial estabelecer protocolos de análise padronizados, realizar análises cegas quando possível e utilizar ferramentas de análise de imagem automatizadas para quantificação objetiva.

4. Representatividade da Amostra

Um desafio significativo é garantir que as imagens analisadas sejam verdadeiramente representativas do material como um todo:

- Heterogeneidade do Material: Variações na microestrutura ao longo de uma peça podem não ser capturadas em uma única amostra.

- Amostragem Insuficiente: Analisar um número muito pequeno de amostras pode levar a conclusões errôneas sobre a qualidade geral do lote.

- Efeitos de Superfície vs. Volume: As características observadas na superfície podem não representar adequadamente o interior do material.

Para abordar essas questões, é importante desenvolver estratégias de amostragem abrangentes e considerar técnicas de análise tridimensional quando apropriado.

5. Limitações das Ferramentas de Análise de Imagem

Embora os softwares de análise de imagem sejam poderosos, eles têm suas próprias limitações:

- Detecção de Bordas: Algoritmos podem ter dificuldade em distinguir entre bordas reais e artefatos, especialmente em imagens de baixo contraste.

- Segmentação de Fases: Em microestruturas complexas, a segmentação automática de diferentes fases pode ser imprecisa.

- Dependência de Calibração: A precisão das medições quantitativas depende fortemente da calibração correta do sistema.

É crucial entender as limitações do software utilizado e, quando necessário, combinar análise automatizada com verificação manual por especialistas.

6. Correlação com Propriedades Mecânicas

Embora a microestrutura forneça insights valiosos, a correlação direta com propriedades mecânicas nem sempre é simples:

- Efeitos Sinérgicos: A interação complexa entre diferentes características microestruturais pode ser difícil de quantificar apenas através da análise de imagem.

- Propriedades Dependentes de Escala: Algumas propriedades são influenciadas por características em múltiplas escalas, desde atômicas até macroscópicas, nem todas visíveis em uma única técnica de imageamento.

Para uma avaliação abrangente, é essencial combinar a análise de imagem com testes mecânicos e outras técnicas de caracterização.

Apesar desses desafios e limitações, a análise de qualidade de ligas metálicas por imagens de microestrutura continua sendo uma ferramenta indispensável na metalurgia moderna. Ao reconhecer e abordar ativamente essas limitações, os pesquisadores e engenheiros podem maximizar a confiabilidade e o valor das informações obtidas através desta técnica.

O desenvolvimento contínuo de novas tecnologias de imageamento, técnicas de preparação de amostras e algoritmos de análise de dados promete superar muitos desses obstáculos, abrindo caminho para análises ainda mais precisas e informativas no futuro.

Avanços Tecnológicos na Análise de Microestrutura

O campo da análise de microestrutura em ligas metálicas está experimentando uma revolução tecnológica que promete transformar significativamente nossa capacidade de compreender e otimizar materiais. Estes avanços não apenas melhoram a precisão e a eficiência das análises tradicionais, mas também abrem novas fronteiras na caracterização de materiais. Vamos explorar alguns dos desenvolvimentos mais impactantes:

1. Microscopia Eletrônica de Transmissão em Modo Varredura (STEM)

O STEM representa um salto qualitativo na análise de microestrutura:

- Resolução Atômica: Permite a visualização direta de arranjos atômicos e defeitos cristalinos.

- Mapeamento Químico: Combinado com espectroscopia de raios-X por dispersão de energia (EDS), possibilita o mapeamento elementar em escala atômica.

- Análise de Interfaces: Crucial para entender a interação entre fases e o comportamento de contornos de grão.

Esta tecnologia é particularmente valiosa no estudo de ligas complexas e materiais nanoestruturados, onde as propriedades são fortemente influenciadas por características em escala atômica.

2. Difração de Elétrons Retroespalhados (EBSD) de Alta Velocidade

Os avanços em EBSD estão revolucionando a análise de textura e orientação cristalográfica:

- Mapeamento Ultrarrápido: Sistemas modernos podem mapear orientações cristalográficas a velocidades de até 3000 pontos por segundo.

- Resolução Espacial Aprimorada: Alcançando resoluções abaixo de 50 nm, permitindo a análise detalhada de materiais de grão fino.

- Integração com EDS: Fornece informações simultâneas sobre orientação cristalográfica e composição química.

Estes avanços permitem a caracterização de grandes áreas com alta resolução, essencial para entender a heterogeneidade microestrutural em escala macroscópica.

3. Tomografia de Raios-X Síncrotron

Esta técnica não destrutiva está transformando nossa compreensão da estrutura tridimensional dos materiais:

- Alta Resolução 3D: Capaz de resolver detalhes microestruturais em escala submicrométrica em volumes relativamente grandes.

- Análise in situ: Permite o estudo da evolução microestrutural durante processos como deformação, tratamento térmico ou corrosão.

- Contraste de Fase: Melhora a visibilidade de características de baixo contraste, como pequenas diferenças de densidade.

A tomografia síncrotron é particularmente valiosa para estudar a distribuição tridimensional de fases, poros e inclusões, bem como para analisar processos dinâmicos em tempo real.

4. Microscopia de Força Atômica Multifuncional

O AFM evoluiu para além da simples topografia, oferecendo uma gama de informações sobre propriedades locais:

- Mapeamento de Propriedades Mecânicas: Técnicas como nanoindentação AFM permitem mapear módulo elástico e dureza em escala nanométrica.

- Análise Magnética: Microscopia de Força Magnética (MFM) revela estruturas de domínios magnéticos em materiais ferromagnéticos.

- Condutividade Elétrica: Microscopia de Força Kelvin (KFM) mapeia variações na função trabalho e propriedades elétricas locais.

Estas capacidades multifuncionais são cruciais para entender a relação entre microestrutura e propriedades funcionais em escala nanométrica.

5. Aprendizado de Máquina e Visão Computacional

A integração de IA está transformando a análise e interpretação de imagens microestruturais:

- Segmentação Automática: Algoritmos avançados podem identificar e classificar diferentes fases e características microestruturais com alta precisão.

- Análise Preditiva: Modelos de aprendizado de máquina podem prever propriedades mecânicas com base em características microestruturais.

- Detecção de Anomalias: Sistemas de IA podem identificar defeitos ou características incomuns que poderiam passar despercebidos na análise manual.

Estes avanços não apenas aumentam a eficiência da análise, mas também têm o potencial de descobrir padrões e correlações anteriormente não reconhecidos.

6. Espectroscopia de Fotoemissão de Raios-X (XPS) com Alta Resolução Espacial

O XPS está evoluindo para oferecer análise química superficial com resolução espacial cada vez maior:

- Mapeamento Químico Nanométrico: Sistemas avançados podem alcançar resoluções espaciais abaixo de 100 nm.

- Análise de Estado Químico: Fornece informações sobre o estado de oxidação e ambiente químico dos elementos na superfície.

- Profiling de Profundidade: Combinado com sputtering iônico, permite análise química em função da profundidade.

Esta técnica é crucial para entender fenômenos superficiais como corrosão, catálise e adesão em ligas metálicas avançadas.

7. Nanoindentação de Alta Velocidade

Os avanços em nanoindentação estão permitindo o mapeamento de propriedades mecânicas em escalas sem precedentes:

- Mapeamento de Grande Área: Sistemas modernos podem realizar milhares de indentações por hora, permitindo a caracterização de áreas maiores.

- Análise Dinâmica: Medições de propriedades viscoelásticas e fadiga em escala nanométrica.

- Integração com Imagem: Combinação de nanoindentação com microscopia eletrônica para correlacionar diretamente propriedades mecânicas com características microestruturais.

Estes avanços são particularmente valiosos para entender a heterogeneidade mecânica em ligas multifásicas e materiais compósitos.

A confluência destes avanços tecnológicos está criando um novo paradigma na análise de microestrutura de ligas metálicas. A capacidade de correlacionar informações de múltiplas técnicas, desde a escala atômica até a macroscópica, está proporcionando uma compreensão sem precedentes da relação entre processamento, microestrutura e propriedades.

Estes desenvolvimentos não apenas melhoram nossa capacidade de caracterizar materiais existentes, mas também abrem novas possibilidades para o design e a engenharia de materiais avançados. À medida que estas tecnologias continuam a evoluir e se tornar mais acessíveis, podemos esperar uma aceleração significativa no desenvolvimento de novas ligas e na otimização de processos metalúrgicos, impulsionando inovações em setores críticos como aeroespacial, energia, automobilístico e biomédico.

Boas Práticas para Fotografia Macro de Microestrutura

A fotografia macro de microestrutura é uma habilidade crucial na análise de qualidade de ligas metálicas. Capturar imagens nítidas, detalhadas e representativas requer não apenas equipamento adequado, mas também técnica refinada e atenção meticulosa aos detalhes. Aqui estão algumas boas práticas essenciais para obter fotografias macro de microestrutura de alta qualidade:

1. Preparação Meticulosa da Amostra

A qualidade da imagem começa muito antes da fotografia em si:

- Polimento Impecável: Um acabamento espelhado é crucial. Utilize uma sequência progressiva de lixas e pastas de diamante, finalizando com sílica coloidal para um polimento ultra-fino.

- Ataque Químico Controlado: O ataque deve revelar a microestrutura sem sobrecorroer. Experimente diferentes tempos e concentrações para otimizar o contraste.

- Limpeza Rigorosa: Elimine qualquer resíduo de polimento ou ataque. Use ultrassom e solventes apropriados para garantir uma superfície imaculada.

Uma preparação cuidadosa é a base para imagens de alta qualidade, revelando detalhes sutis da microestrutura.

2. Configuração Óptica Otimizada

A escolha e ajuste correto do sistema óptico são fundamentais:

- Seleção de Objetivas: Use objetivas de alta qualidade, livres de aberrações. Para metalografia, objetivas planacromáticas ou apocromáticas são ideais.

- Abertura Numérica (NA) Adequada: Escolha a maior NA possível para maximizar a resolução, mas esteja ciente do compromisso com a profundidade de campo.

- Iluminação Köhler: Ajuste cuidadosamente para iluminação uniforme e contraste ótimo. Isso é crucial para revelar detalhes finos da microestrutura.

Uma configuração óptica otimizada garante imagens nítidas e bem contrastadas, essenciais para análise precisa.

3. Iluminação Estratégica

A iluminação correta pode fazer toda a diferença na revelação de detalhes microestruturais:

- Campo Claro vs. Campo Escuro: Use iluminação de campo claro para contraste geral, e campo escuro para realçar bordas e pequenas características.

- Luz Polarizada: Útil para revelar orientações cristalográficas em materiais anisotrópicos.

- Controle de Intensidade: Ajuste fino da intensidade luminosa para evitar superexposição ou perda de detalhes nas sombras.

Experimente diferentes técnicas de iluminação para realçar características específicas da microestrutura.

4. Configurações da Câmera

Ajustes cuidadosos da câmera são cruciais para capturar todos os detalhes:

- ISO Baixo: Use o ISO mais baixo possível (geralmente 100-200) para minimizar o ruído digital.

- Abertura Média: Uma abertura entre f/8 e f/11 geralmente oferece o melhor equilíbrio entre profundidade de campo e nitidez.

- Velocidade do Obturador: Use um tripé ou suporte estável e considere o disparo remoto para evitar trepidação.

- Formato RAW: Capture em RAW para máxima flexibilidade no pós-processamento.

Estas configurações garantem imagens nítidas e ricas em detalhes, cruciais para análise precisa.

5. Foco Preciso

O foco é crítico em fotografia macro de microestrutura:

- Foco Manual: Use o modo de visualização ao vivo e amplie digitalmente para ajustar o foco com precisão.

- Empilhamento de Foco: Para amostras com topografia variada, considere capturar múltiplas imagens em diferentes planos focais e combiná-las digitalmente.

- Controle de Vibração: Use um cabo disparador ou timer para minimizar vibrações durante a exposição.

Um foco preciso é essencial para revelar detalhes finos da microestrutura, cruciais para análise metalográfica.

6. Calibração e Escala

A inclusão de escala é fundamental para análise quantitativa:

- Micrômetro de Estágio: Capture uma imagem do micrômetro de estágio nas mesmas condições ópticas para calibração precisa.

- Barra de Escala Digital: Adicione uma barra de escala digital durante o pós-processamento, assegurando-se de que está corretamente calibrada.

- Consistência: Mantenha a mesma ampliação e configurações ópticas para todas as imagens de uma série para comparação direta.

A inclusão consistente de escala permite medições precisas e comparações entre diferentes amostras.

7. Pós-processamento Cuidadoso

O pós-processamento pode realçar detalhes, mas deve ser feito com cautela:

- Ajustes Sutis: Faça ajustes mínimos de contraste, brilho e nitidez para realçar detalhes sem introduzir artefatos.

- Balanço de Branco: Ajuste para representar fielmente as cores da microestrutura, especialmente importante para identificação de fases.

- Correção de Distorções: Se necessário, corrija aberrações ópticas ou distorções de perspectiva.

O objetivo do pós-processamento deve ser realçar a visibilidade de características microestruturais sem alterar sua representação fiel.

8. Documentação Detalhada

Mantenha registros meticulosos para garantir reprodutibilidade e interpretação precisa:

- Metadados da Imagem: Registre todas as configurações da câmera, microscópio e iluminação.

- Detalhes da Amostra: Documente a preparação da amostra, incluindo métodos de polimento e ataque.

- Anotações: Adicione anotações claras identificando características importantes na imagem.

Uma documentação completa é crucial para análise científica e comparações futuras.

9. Consistência e Padronização

Desenvolva e siga protocolos padronizados:

- Procedimentos Operacionais Padrão (POPs): Crie e siga POPs detalhados para preparação de amostras, captura de imagens e pós-processamento.

- Calibração Regular: Realize calibrações regulares do sistema óptico e da câmera para garantir consistência ao longo do tempo.

- Comparação com Padrões: Use amostras padrão periodicamente para verificar a consistência da qualidade da imagem.

A padronização garante comparabilidade entre imagens capturadas em diferentes momentos ou por diferentes operadores.

Ao seguir estas boas práticas, os metalurgistas e técnicos podem produzir imagens de microestrutura de alta qualidade, essenciais para análise precisa e confiável de ligas metálicas. Estas imagens não são apenas ferramentas analíticas poderosas, mas também documentos científicos valiosos, revelando a beleza intrínseca e a complexidade das estruturas metálicas em escala microscópica.

A combinação de técnica fotográfica refinada com conhecimento metalúrgico profundo resulta em imagens que não apenas informam, mas também inspiram, impulsionando avanços contínuos no campo da ciência e engenharia de materiais.

Aplicações Práticas da Análise de Microestrutura

A análise de microestrutura de ligas metálicas através de fotografia macro é uma ferramenta poderosa com uma ampla gama de aplicações práticas em diversos setores industriais e de pesquisa. Estas análises fornecem insights cruciais que influenciam diretamente o desenvolvimento, produção e desempenho de materiais metálicos. Vamos explorar algumas das aplicações mais significativas:

1. Controle de Qualidade na Indústria Aeroespacial

Na indústria aeroespacial, onde a integridade estrutural é crítica, a análise microestrutural desempenha um papel vital:

- Avaliação de Ligas de Titânio: Análise da distribuição de fases alfa e beta em ligas Ti-6Al-4V para garantir propriedades mecânicas ideais em componentes de turbinas.

- Detecção de Microtrincas: Identificação precoce de microtrincas em componentes de alumínio de alta resistência, crucial para prevenir falhas catastróficas.

- Caracterização de Soldas: Avaliação da zona termicamente afetada em soldas de ligas de níquel usadas em motores de aeronaves.

Estas análises são essenciais para garantir a segurança e confiabilidade de aeronaves e veículos espaciais.

2. Otimização de Processos na Indústria Automotiva

A indústria automotiva utiliza extensivamente a análise microestrutural para melhorar processos e materiais:

- Desenvolvimento de Aços Avançados de Alta Resistência (AHSS): Análise da distribuição de martensita, bainita e austenita retida para otimizar a combinação de resistência e ductilidade.

- Controle de Tratamentos Térmicos: Avaliação da eficácia de processos de têmpera e revenimento em componentes de transmissão.

- Análise de Falhas: Investigação de falhas prematuras em componentes como eixos e engrenagens, correlacionando defeitos microestruturais com modos de falha.

Estas aplicações contribuem para veículos mais leves, eficientes e seguros.

3. Inovação em Materiais Biomédicos

No campo de implantes médicos, a análise microestrutural é crucial para o desenvolvimento de materiais biocompatíveis:

- Caracterização de Ligas de Titânio Porosas: Avaliação da porosidade e interconectividade em implantes ósseos para promover osteointegração.

- Análise de Corrosão em Implantes: Estudo da microestrutura de ligas de cobalto-cromo para prever e minimizar a corrosão in vivo.

- Desenvolvimento de Stents: Otimização da microestrutura de ligas com memória de forma para melhorar a flexibilidade e resistência à fadiga.

Estas análises são fundamentais para desenvolver implantes mais duráveis e biocompatíveis.

4. Avanços na Indústria Energética

No setor de energia, a análise microestrutural é essencial para desenvolver materiais resistentes a condições extremas:

- Avaliação de Aços para Reatores Nucleares: Análise da evolução microestrutural sob irradiação para prever a vida útil de componentes críticos.

- Otimização de Ligas para Turbinas a Gás: Caracterização de superligas de níquel para melhorar a resistência à fluência em altas temperaturas.

- Desenvolvimento de Materiais para Células de Combustível: Análise da microestrutura de eletrodos para melhorar a eficiência e durabilidade.

Estas aplicações são cruciais para o desenvolvimento de fontes de energia mais eficientes e sustentáveis.

5. Inovação na Indústria Eletrônica

A análise microestrutural é fundamental no desenvolvimento de materiais para dispositivos eletrônicos avançados:

- Otimização de Soldas em Circuitos Integrados: Análise da formação de intermetálicos em microssoldas para melhorar a confiabilidade de conexões.

- Desenvolvimento de Filmes Finos: Caracterização da microestrutura de filmes metálicos finos para melhorar a condutividade e durabilidade em dispositivos flexíveis.

- Análise de Materiais para Baterias: Estudo da evolução microestrutural em eletrodos de baterias de íon-lítio para aumentar a capacidade e vida útil.

Estas aplicações impulsionam o desenvolvimento de dispositivos eletrônicos mais eficientes e duráveis.

6. Avanços na Indústria de Fabricação Aditiva

Com o crescimento da impressão 3D metálica, a análise microestrutural tornou-se crucial:

- Otimização de Parâmetros de Impressão: Análise da formação de grãos e porosidade para ajustar parâmetros de impressão a laser.

- Caracterização de Anisotropia: Estudo da variação microestrutural em diferentes orientações de impressão para prever propriedades mecânicas.

- Desenvolvimento de Pós Metálicos: Análise da morfologia e distribuição de partículas de pó para melhorar a qualidade da impressão.

Estas aplicações são essenciais para expandir as capacidades e a confiabilidade da fabricação aditiva metálica.

7. Pesquisa e Desenvolvimento de Novos Materiais

A análise microestrutural é uma ferramenta indispensável na pesquisa de materiais avançados:

- Desenvolvimento de Ligas de Alta Entropia: Caracterização de fases complexas e microestruturas únicas em ligas multicomponentes.

- Estudo de Materiais Nanoestruturados: Análise de nanoestruturas em ligas metálicas para desenvolver materiais com propriedades excepcionais.

- Investigação de Transformações de Fase: Estudo in situ de transformações martensíticas em ligas com memória de forma.

Estas pesquisas abrem caminho para a próxima geração de materiais metálicos com propriedades sem precedentes.

8. Conservação e Restauração de Patrimônio Cultural

A análise microestrutural também tem aplicações importantes na arqueometalurgia e conservação:

- Análise de Artefatos Antigos: Estudo da microestrutura de objetos metálicos históricos para entender técnicas de fabricação antigas.

- Avaliação de Técnicas de Restauração: Análise do impacto de métodos de conservação na microestrutura de metais históricos.

- Autenticação de Obras de Arte: Uso de análise microestrutural para verificar a autenticidade de esculturas e objetos metálicos de valor histórico.

Estas aplicações contribuem para a preservação e compreensão do patrimônio cultural material.

A diversidade e a profundidade destas aplicações práticas demonstram o papel crucial da análise de microestrutura na ciência e engenharia de materiais modernas. Desde a garantia de segurança em componentes críticos até o desenvolvimento de materiais revolucionários, a capacidade de visualizar, analisar e compreender a microestrutura de ligas metálicas continua a impulsionar inovações em praticamente todos os setores da indústria e da tecnologia.

À medida que as técnicas de análise evoluem, podemos esperar que seu impacto e relevância continuem a crescer, abrindo novas possibilidades para o desenvolvimento de materiais e soluções tecnológicas cada vez mais avançadas.

Conclusão

A jornada através do fascinante mundo da análise de qualidade de ligas metálicas por imagens de microestrutura revela um campo de estudo profundamente rico e em constante evolução. Esta área, que une a precisão da ciência de materiais com a arte da fotografia macro, desempenha um papel crucial na compreensão, desenvolvimento e aprimoramento de materiais metálicos que são fundamentais para inúmeros aspectos da tecnologia moderna.

Ao longo deste artigo, exploramos os múltiplos aspectos desta disciplina, desde as técnicas fundamentais de preparação de amostras até as mais avançadas tecnologias de análise de imagem. Vimos como a microestrutura de uma liga metálica é muito mais do que uma simples imagem; é um mapa detalhado que revela a história do material, suas propriedades atuais e seu potencial comportamento futuro.

A importância da análise microestrutural transcende os limites do laboratório. Suas aplicações práticas permeiam diversos setores industriais, desde a aeroespacial até a biomédica, influenciando diretamente a segurança, eficiência e inovação em produtos que utilizamos diariamente. A capacidade de visualizar e interpretar a estrutura interna dos metais em escala microscópica tem permitido avanços notáveis, como o desenvolvimento de ligas mais leves e resistentes para aeronaves, implantes médicos mais duráveis e biocompatíveis, e componentes eletrônicos mais eficientes e confiáveis.

Os desafios enfrentados neste campo, como a preparação meticulosa de amostras e a interpretação precisa de imagens complexas, são contrabalançados pelos avanços tecnológicos contínuos. A integração de inteligência artificial e aprendizado de máquina está abrindo novas fronteiras na análise automatizada, permitindo a detecção de padrões e anomalias que poderiam escapar ao olho humano. Simultaneamente, técnicas avançadas como microscopia eletrônica de alta resolução e tomografia 3D estão proporcionando visões sem precedentes da estrutura interna dos materiais.

O futuro da análise de microestrutura é promissor e repleto de possibilidades. À medida que as técnicas de imageamento e análise continuam a evoluir, podemos antecipar uma compreensão ainda mais profunda e detalhada dos materiais metálicos. Isso, por sua vez, abrirá caminho para o desenvolvimento de novas ligas com propriedades customizadas, processos de fabricação mais eficientes e sustentáveis, e a capacidade de prever e prevenir falhas com precisão ainda maior.

A interdisciplinaridade é um aspecto chave deste campo. A confluência de conhecimentos em metalurgia, física, química, engenharia e ciência da computação cria um ambiente fértil para inovações contínuas. Esta sinergia não apenas impulsiona avanços na análise de materiais, mas também inspira desenvolvimentos em campos adjacentes, como nanotecnologia, energia renovável e exploração espacial.

É importante ressaltar que, embora as tecnologias avançadas desempenhem um papel crucial, o elemento humano continua sendo indispensável. A expertise do metalurgista ou do cientista de materiais na interpretação de imagens microestruturais, correlacionando-as com propriedades macroscópicas e contexto de aplicação, permanece insubstituível. A habilidade de combinar conhecimento teórico com intuição desenvolvida através da experiência é o que transforma dados brutos em insights valiosos.

Para os profissionais e estudantes neste campo, a mensagem é clara: a contínua atualização e aprendizado são essenciais. O domínio das técnicas de preparação de amostras, fotografia macro e análise de imagem, juntamente com um profundo entendimento dos princípios metalúrgicos, forma a base para uma carreira bem-sucedida e impactante nesta área.

Em conclusão, a análise de qualidade de ligas metálicas por imagens de microestrutura é muito mais do que uma ferramenta técnica; é uma janela para o mundo microscópico que molda nossa realidade macroscópica. Ela nos permite não apenas ver, mas compreender e manipular a estrutura fundamental dos materiais que constroem nosso mundo moderno. À medida que avançamos para um futuro de desafios tecnológicos cada vez mais complexos, o papel desta disciplina na condução de inovações e garantia de segurança e eficiência em inúmeras aplicações só tende a crescer em importância.

A beleza e a complexidade reveladas nas imagens de microestrutura são um testemunho da engenhosidade humana e da maravilha intrínseca do mundo natural. Cada imagem capturada não é apenas um registro científico, mas uma obra de arte que conta a história da interação entre elementos, processos e propriedades. Assim, a análise de microestrutura permanece como um campo vibrante e essencial, unindo ciência e arte na busca contínua por materiais melhores e mais avançados que moldarão o futuro da tecnologia e da sociedade.